Membre de l'Association des Designers Industriels du Québec (ADIQ)

Le projet AgroDome a donné lieu à la création d’une entreprise du même nom et dont la vocation visait essentiellement à apporter des solutions inédites à la problématique de l’entreposage du lisier de porc.

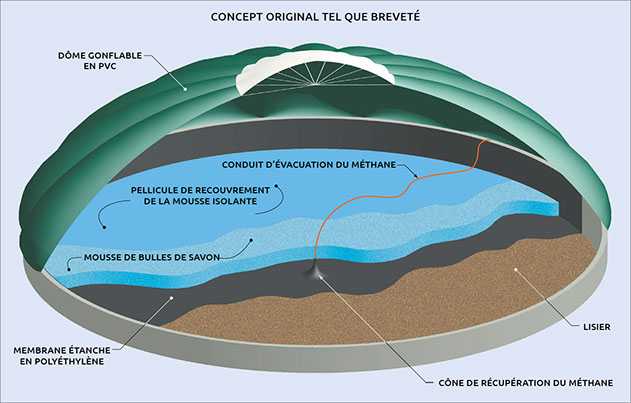

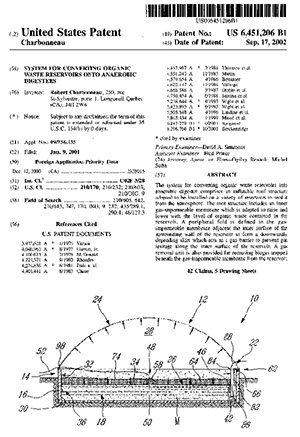

Premier produit développé, le toit avec système de traitement est en mesure de valoriser le lisier de manière à pouvoir s'autofinancer en quelques années seulement. Le concept initial tel que breveté est complexe, mais l'expérimentation a permis de le simplifier considérablement. Cependant, du fait qu’il s’agisse d'un concept inédit, plusieurs détails s’avéraient être en soi des projets à part entière.

Ferme expérimentale du Campus MacDonald de l’Université McGill, Ste-Anne de Bellevue, 2001

Approche conceptuelle

Année après année et de plus en plus souvent, on décriait le problème d’odeurs provenant des porcheries toujours plus nombreuses. Étant donné mon expertise en structures gonflables, il allait de soi que la question m’intéresse. Cependant, ma connaissance du sujet se limitait à savoir que l’entreposage des lisiers se faisait généralement dans des bassins circulaires en béton, donc parfaits pour y installer un dôme. Ce fut le point de départ.

Puis, j’ai appris que le lisier était méthanogène et que le méthane mélangé à l’air dans un espace confiné pouvait être explosif. Même si le risque était minime, c’est cette information qui m’a inspiré pour la suite. Il suffisait d’éviter le contact des deux gaz en recouvrant le lisier d’une deuxième membrane étanche. En théorie, le problème était résolu mais encore fallait-il que cette membrane puisse s’adapter à la variabilité du niveau de lisier tout en emprisonnant les biogaz. Certains bassins font jusqu’à cinq mètres de profondeur.

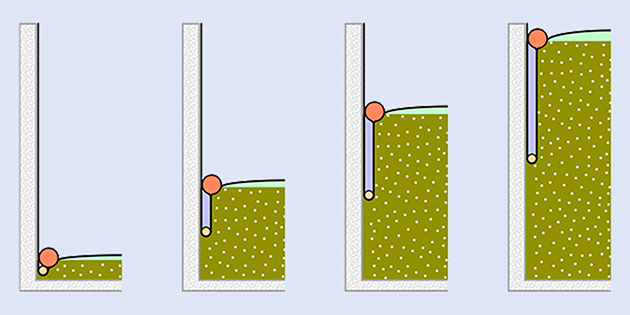

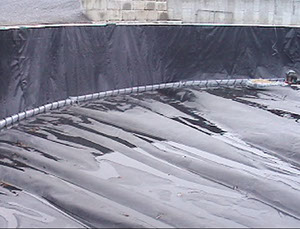

Le principe de mobilité

La solution développée a consisté à donner à la membrane les mêmes dimensions que le bassin et de faire en sorte que sa partie murale se retourne sur elle-même. Pour y arriver, il s’agissait d’ajouter du lest au fond du repli et de mettre des flotteurs en périphérie de la membrane de surface. Cela était nécessaire pour maintenir celle-ci à sa position. Quant au repli, il constituait une barrière infranchissable pour les biogaz générés sous la membrane. Les gaz ainsi captés pouvaient être récupérés et traités ultérieurement.

Illustration du mouvement de la membrane murale selon le niveau. Les biogaz sont emprisonnés.

Le kit complet

Bien que je sache que de l'activité bactérienne était susceptible de dégager une certaine quantité de chaleur, je souhaitais éviter le gel pour que la toile flottante garde sa mobilité pour l'apport de nouveau lisier. Le concept prévoyait donc l’ajout d’une couverture isolante faite de bulles de savon, recouverte à son tour d’une mince pellicule pour empêcher l’évaporation. L’épaisseur de bulles peut être contrôlée à l'aide de senseurs actionnant un générateur de mousse au besoin. Un litre d'eau savonneuse peut donner un mètre-cube d'une mousse aussi isolante que n'importe quel autre produit isolant et on ne peut plus économique, plus écologique et plus sécuritaire.

Du concept à la réalisation

Afin d’avoir l’opinion d’un expert, je me suis adressé au MAPAC qui m’a référé à Suzelle Barrington, alors professeure au niveau doctorat à l’université McGill. C’est là que j’ai pris conscience que ce concept constituait en plus un véritable système de traitement dit "anaérobie".

Suite à cette rencontre, j’ai déposé une demande de brevet, lequel a été accordé le 17 septembre 2002 (voir le brevet). La ferme de l’Université McGill a commandé et acheté le prototype.

La phase de design conceptuel s’est achevée et celle de design industriel a débuté. De l’idée générale, il fallait maintenant passer aux détails de fabrication et il y avait encore une bonne part d’inconnu comme c’est le cas normalement pour une première.

La fabrication

La fabrication des deux membranes a débutée à quelques jours d’intervalle dans des ateliers distincts. Le dôme lui-même comportait une vingtaine de patrons différents auxquels s’ajoutaient diverses pièces à la géométrie complexe. Les entrées d’air, celle du lisier et le puits d’accès pour la pompe exigeaient une attention particulière. Ce sont des éléments statiques alors que la membrane d’un gonflable est dynamique. Il faut dans un tel cas prévoir les divers points de stress possibles et à défaut de pouvoir les éliminer, il faut les rendre adéquatement résistants par l’ajout de renforts appropriés.

Le design particulier du dôme de 30 mètres n’est pas à des fins esthétiques. Le but principal est de réduire les tensions dans la membrane en décomposant sa surface en dix-huit fuseaux. C’est un harnais constitué de sangles de fort calibre qui absorbe la majorité des charges d’arrachement. Étant donné que le concept faisait en sorte que la membrane du dôme n’était pas exposée aux effets corrosifs du lisier, celle-ci pouvait être en PVC, avantageux à plusieurs égards.

Le PVC (vinyle) traité contre les rayons UV résiste mieux à ceux-ci que le polyéthylène de couleur claire et l’idée d’une grosse masse noire n’était pas très attrayante. Les toiles enduites de PVC offrent une gamme intéressante de coloris permettant une intégration plus harmonieuse à l’environnement.

Les toiles de PVC ne sont pas limitées en ce qui a trait aux méthodes d’assemblages. On peut les coudes, les coller ou les souder par divers procédés, soit air chaud, lame chaude et hautes fréquences. Ce dernier procédé n’est pas applicable au polyéthylène et aucune colle permanente n’existe. Compte tenu de la complexité du dôme, le choix du PVC était alors nettement plus avantageux, voire nécessaire.

Ci-contre, soudure du PVC par hautes fréquences

Soudure du polyéthylène à l'air chaud Quant à la membrane flottante, il s’agissait d’une géomembrane constituée d’un film de polyéthylène noir. Ce matériau résiste pratiquement à tous les produits corrosifs. C’est d’ailleurs pour cette raison qu’il n’existe aucune de colle permanente. Parfois c’est un défaut, parfois c’est une qualité.

Quant à la membrane flottante, il s’agissait d’une géomembrane constituée d’un film de polyéthylène noir. Ce matériau résiste pratiquement à tous les produits corrosifs. C’est d’ailleurs pour cette raison qu’il n’existe aucune de colle permanente. Parfois c’est un défaut, parfois c’est une qualité.

La forme générale de la membrane flottante est plutôt simple. Un disque de 30 mètres auquel se greffe une bande quasi verticale de 4 mètres. La difficulté première pour sa fabrication est une question de manipulation. Le polyéthylène est beaucoup moins souple que le PVC et considérant la surface totale, le poids avoisine la tonne. Dans un tel cas, il est préférable sur le plan logistique de réduire au minimum le déplacement de la membrane, ce qui nécessite cependant un grand local sans colonne. Pour le prototype, nous avons opté pour un studio de cinéma.

Souffleur manuel à air chaud L’assemblage des laizes de polyéthylène de 6,7 mètres de largeur se fait à l’aide de soudeuses de plancher mobiles pour ce qui est du disque et de la paroi. Certains appareils fonctionnent à l'air chaud, mais d'autres utilise une lame chauffante qui se glisse entre deux membranes. Quelque soit le procédé, les appareils de plancher sont conçus pour les soudures rectilignes. L’assemblage du disque avec la paroi murale doit donc se faire avec un souffleur à air chaud manuel. L’opération est définitivement plus longue, mais un bon opérateur peut tout de même progresser à un rythme acceptable. Le souffleur manuel est d’ailleurs indispensable puisque c’est la façon usité d’effectuer des réparations étanches ou de “coller” des ajouts de petite taille. Il y a aussi une extrudeuse qui permet de déposer un cordon de polyéthylène en fusion, mais c'est pour des usages plus particuliers.

L’assemblage des laizes de polyéthylène de 6,7 mètres de largeur se fait à l’aide de soudeuses de plancher mobiles pour ce qui est du disque et de la paroi. Certains appareils fonctionnent à l'air chaud, mais d'autres utilise une lame chauffante qui se glisse entre deux membranes. Quelque soit le procédé, les appareils de plancher sont conçus pour les soudures rectilignes. L’assemblage du disque avec la paroi murale doit donc se faire avec un souffleur à air chaud manuel. L’opération est définitivement plus longue, mais un bon opérateur peut tout de même progresser à un rythme acceptable. Le souffleur manuel est d’ailleurs indispensable puisque c’est la façon usité d’effectuer des réparations étanches ou de “coller” des ajouts de petite taille. Il y a aussi une extrudeuse qui permet de déposer un cordon de polyéthylène en fusion, mais c'est pour des usages plus particuliers.

Dans l’ensemble, la fabrication de la toile flottante s’est avérée relativement simple. Les seuls détails particuliers étaient le cône central pour la récupération du biogaz, des ganses d’attache des flotteurs et de la configuration irrégulière de la membrane pour épouser la forme du puits de brassage en bordure du bassin. Il s’agissait seulement de prendre le temps nécessaire sans plus. Là où il y avait eu le plus grand questionnement, c’était par rapport à la méthode d’attache de la membrane au sommet du mur du bassin.

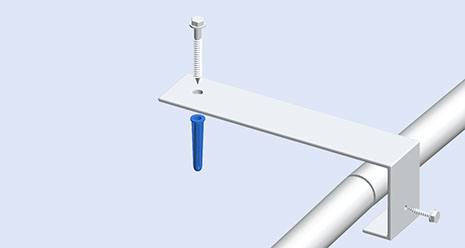

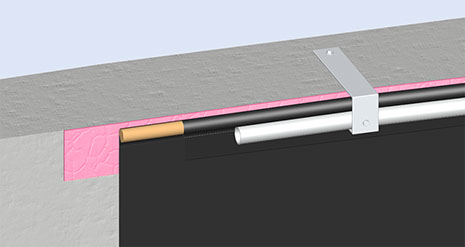

Le défi était de développer une méthode d’attache simple, solide et étanche à la fois. Se fixer sur le dessus du mur de béton ou à l’extérieur aurait impliqué l’ajout d’une bande supplémentaire et par conséquent, une soudure manuelle sur toute la périphérie, soit plus de 100 mètres. Aussi, il aurait fallu traiter l’arête du mur de béton afin d’éviter l’usure par frottement de la membrane. Bref, il était avantageux de fixer celle-ci sur la face intérieure du mur, sans pour autant y poser d’ancrage. L’opération aurait été structurellement risquée, difficile et aurait pu exposer l’armature du béton aux effets corrosifs du lisier. La solution développée s’est avérée simple, efficace et économique.

Système de retenue de la membrane

Critères:

•

•

•

•

•

Dans le monde de la piscine, on utilise généralement une extrusion d'aluminium en bordure de la périphérie intérieure dans laquelle vient se coincer la toile qui comporte un kéder (renflement) en bordure. L'installation du profilé se fait au moment de faire le béton et s'y encastre. Dans le cas présent, selon le premier critère, on devait écarter cette solution. L'arête au haut du mur est sans doute l'endroit le plus vénérable.

Ne pas endommager le réservoir

Créer une étanchéité quasi parfaite entre le muret et la membrane

Capacité de retenue suffisante pour supporter le poids de la membrane ainsi que pour résister aux possibles effets de torsion générée lors du brassage.

Simple et économique la fabriquer

Facile à installer

Un autre facteur à tenir compte, c'est le fait qu'un bassin circulaire est en fait un polygone. Selon les panneaux ayant servi au coffrage, on va retrouver une certaine variabilité d'un à l'autre.

La solution développée a d'abord été de créer un kéder à même la membrane. Il s'agissait simplement replier la bordure sur elle-même en y insérant un câble. Le plie était cousu à l'aide d'une machine à coudre à chaîne comme pour les sacs de patates.

Pour retenir la bordure, j'ai utilisé des tubes d'aluminium de 2,5 cm (1") coupés selon les diverses largeurs de panneaux de coffrage. Il suffisait maintenant de maintenir les extrémités des tubes d'aluminium dans les encoignures avec une certaine tension. Une bande d'éthafoam assurait l'étanchéité.

Pour maintenir le tout en place, une simple barre plate pliée en "J" suffisait pour soutenir la membrane et les tuyaux à la bonne hauteur et permettait d'exercer la tension nécessaire avec une seule vis. Celle-ci étant positionnée au centre de la face supérieure du muret et agissant en cisaillement, on a toute la force nécessaire. Pour compléter, une vis insérée entre les bouts de tubes vient consolider le tout.

Ci-contre, un vaillant ouvrier attachant le flotteur périphérique. Il se déplace à l'aide de deux radeaux sur ce qui s'apparente à un immense lit d'eau, sauf que ce n'est pas de l'eau.

Expérimentation et résultats

Finalement, la mousse n'a jamais été expérimentée. En fait, même le dôme a dû être retiré avant l'hiver. Malgré mon insistance réitérée, le système de soufflerie qui devait être branché à un groupe électrogène automatique a subi la lenteur de la machine administrative. Ce qui devait arriver arriva: vents de 90-100 km/h et panne électrique. Par l'effet de coups de fouet et de battement, la voilure a subit des avaries nécessitant un travail en atelier.

Cependant, ce qui semblait représenter un report dans l'expérimentation s'est plutôt avéré être une bonne chose. En effet, le bassin de 30 m a ainsi passé l'hiver et les mois suivants simplement recouvert de la membrane étanche de fort calibre en polyéthylène noir. Étonnamment, non seulement le lisier n'a pas gelé, mais l'action bactériologique l'a complètement désodorisé. Toutes les précipitations se sont accumulées dans ce qui se trouvait à être un bassin reposant sur un autre bassin, évitant ainsi la dilution du lisier. C'est donc une eau non contaminée qui a pu être simplement pompée et déversée sur le terrain avoisinant sans traitement.

Quant au lisier, des bactéries privées d'oxygène ont puisé dans la matière organique et l'ont décomposée. Ce faisant, la matière s'est minéralisée et désodorisée. De plus, l'azote y est entièrement conservé et se retrouve sous une forme non volatile, prête pour l'assimilation par les plantes.

Fin de l'aventure

En 2002-2003, le ministère de l'environnement du Québec a décrété un moratoire dans l'industrie porcine dont le développement presqu'anarchique était décrié. Moins de subvention ou pas du tout pour de nouveaux bassins ou une nouvelle toiture. Sans développement possible, Agrodome inc. a simplement cessé ses opérations, moins d'un an après avoir ouvert un atelier de fabrication, dans la région de Sorel. Le moratoire était sans doute justifié, mais il couvrait très large et plus rien ne bougeait. L'aventure aurait peut-être pue être relancée par la suite, mais l'intérêt n'y était plus vraiment.

438-808-5121

robert@cdesign.ca